抜本的な製造ルート見直しにより、コーティング剤の量産化とコスト削減を実現!

概要

製造コスト80%削減で事業拡大に貢献

B社で開発中の高機能コーティング剤は煩雑な精製工程により年間需要である数百 kgスケールの製造に課題があった。AGCでは製造ルートを抜本的に見直し、精製工程を大幅に削減することでお客様の需要を満たす生産数量を達成すると共に、80%の製造コスト削減により、お客様の事業拡大に貢献することができた。

課題

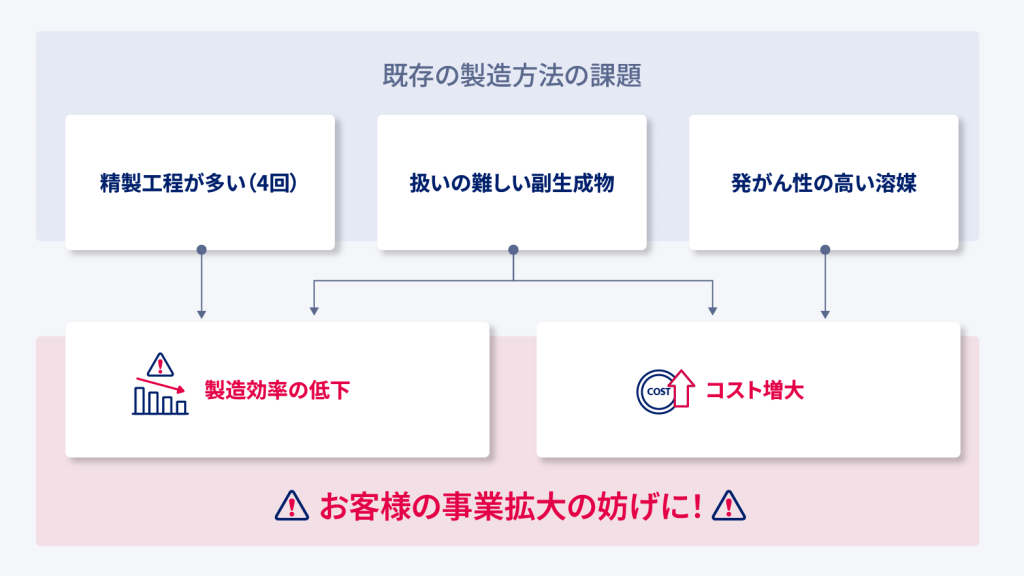

煩雑な精製工程により、必要数量の製造に課題!

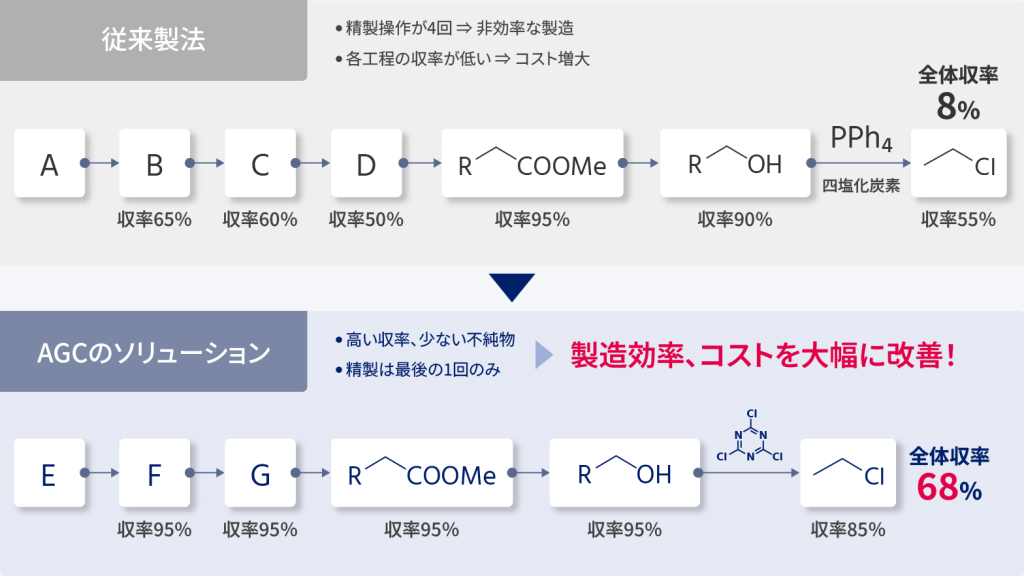

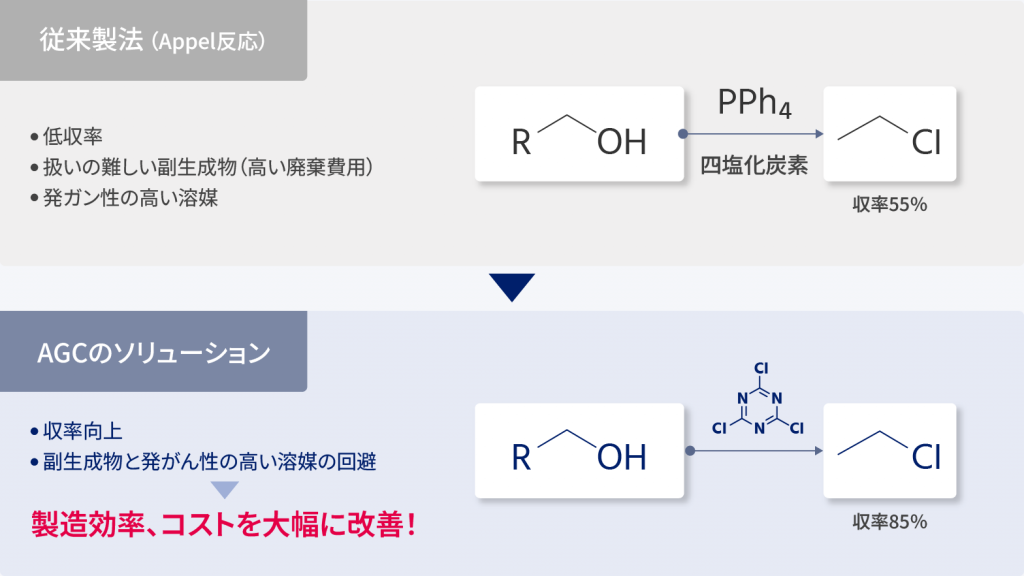

B社が開発していた高機能コーティング剤の製造工程では、多重アルキル化反応を一度に行うことで多くの不純物が生成することで、収率の低下、及び高価かつ効率の悪い複数のクロマト精製を含めて4回の精製を必要としていた。また最終工程ではAppel反応でアルキルクロリドを得るが、この反応で使用される四塩化炭素は発がん性が高く、また生成する副生成物は難溶性のため取り扱いが煩雑であった。

これらによって製造効率が非常に低くなっており、B社が必要とする年間数百 kgの製造に課題があった。特に需要変動の大きな高機能コーティング剤分野においてこの低い製造効率は大きな課題となっており、B社の事業拡大の妨げとなっていた。

解決

抜本的な製造ルート見直しにより、不純物の大幅削減と収率向上を実現!シンプルな精製1回のみにすることで、製造効率も大幅に改善!

前半工程のアルキル化反応は敢えて段階的に行うことで不純物を大幅に削減すると共に、反応性の高い原料を用いることで収率も高め、精製自体を削減した。

更に後半工程ではAppel反応に代わってクロル化反応に変更することで、安全、安価、高収率な製造を可能とし、精製工程を最終工程の単蒸留のみで要求純度を満たすことができた。

結果

量産化とコスト削減を達成し、B社の事業拡大に貢献!

上記の製造ルートの抜本的変更により、従来1年以上かかるとされていたお客様の需要を満たす数百kgの製造を、数か月で可能とすると共に、80%のコスト削減も達成した。

これにより単に需要を満たす製造を可能とするだけでなく、高機能コーティング剤の需要変動に対して柔軟な対応も可能とし、B社の事業拡大に貢献することができた。