サポート

AGCファインケミカルズは、さまざまな受託合成に対応しています。

- 化成品

- 電子材料

- 農薬中間体

- 農薬原体

- 医薬品中間体

- 医薬品原体

複雑化するサプライチェーンに構築問題に対応。調達リスクを徹底低減

- 委託製品の原料に対して供給安定性、品質、新規探索(BCP)の不安を解決

- お問い合わせから商用生産までの受託合成の標準プロセス

受託合成における柔軟かつ戦略的な調達サポート

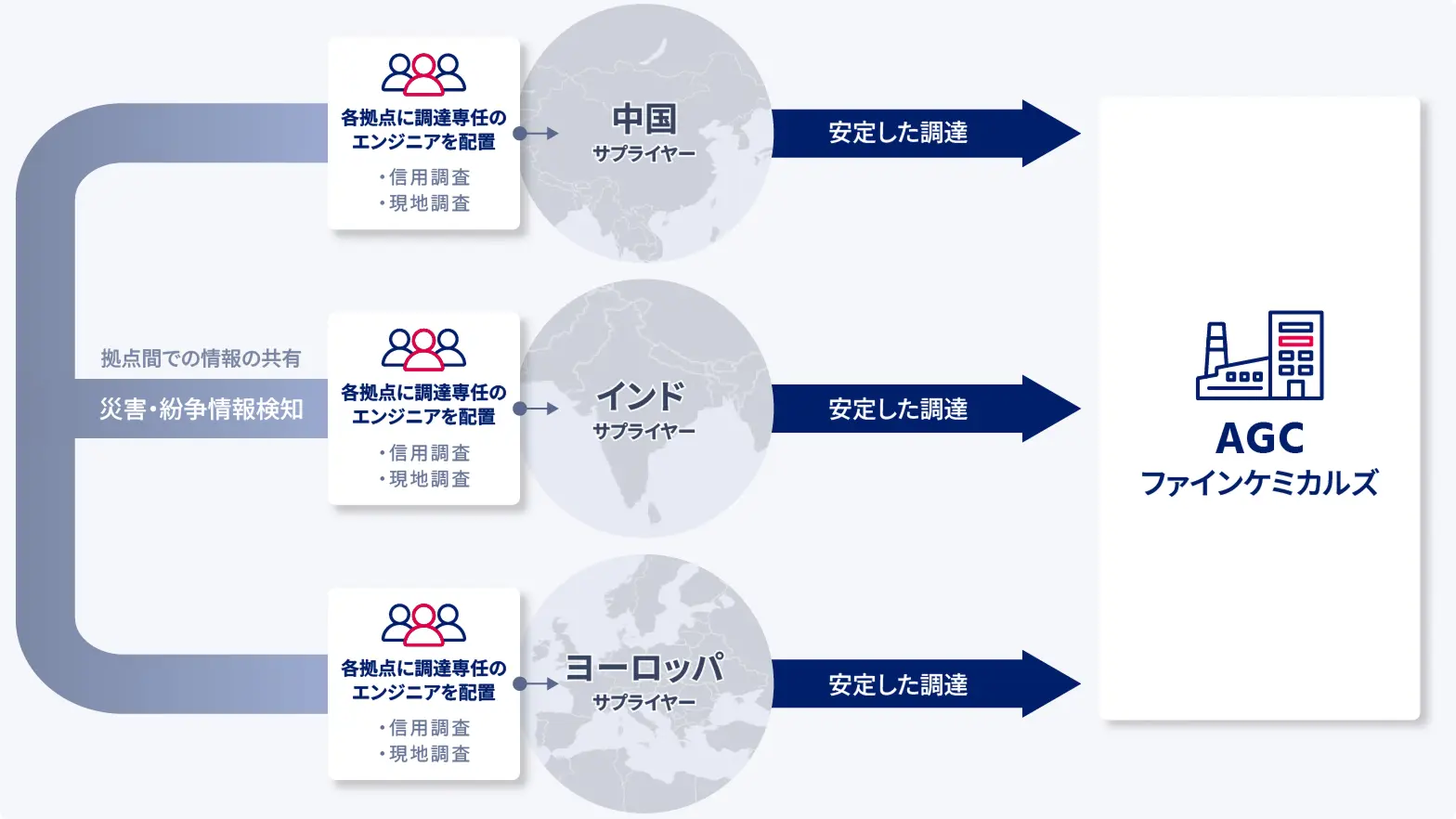

グローバルネットワークを駆使した強靭な調達体制

製造プロジェクトにおいて、原料の安定調達は品質・コスト・納期を左右する生命線です。しかし、地政学的リスクの増大やサプライチェーンの複雑化により、特に海外からの調達環境は厳しさを増しており、リスク管理が急務となっています。

AGCは、この課題に対し、グローバルネットワークを駆使した強靭な調達体制で応えます。中国・インド・欧州の自社拠点を活用し、メイン調達先の中印ソーシングを強化。同時に「中印プラスワン」のチャネル開拓でリスク分散を図ります。さらに、化学エンジニアの専門知識を投入し、信用調査や徹底した現地監査(QCD+EHS)を実施することでサプライヤーの信頼性を可視化。災害・紛争情報も独自ツールで検知し、リスクを最小限に抑えます。

専任の化学エンジニアが調達リスクを低減

メイン調達先である中国インドのソーシング強化。複数のサプライヤからの購買・調達元の地域分散を行いリスク低減。重要原料においては、中印プラスワンのチャネル開拓を行っています。さらに、化学エンジニアを調達専任で世界各地に配置しています。

信用調査・現地監査・オペレーション標準化を実施

お客様が諸々の面で不安を持つ海外サプライヤに対して、原料サプライヤに関するリスクを低減。信用調査による信頼性の可視化を行い、現地監査(QCD+EHS)の徹底ならびにオペレーション標準化を実施。

世界に広がるAGCグループと連携

中国/インド/欧州それぞれに自社拠点を有しており、ファインケミカルズ事業本部以外(特に調達ロジスティクス部)も含めたAGCグローバルネットワークを活用。

緊急時にも調達を止めない万全のサポート体制

ネットワーク・自社ツールを活用して、自然災害・紛争情報を検知。調達リスクの低減、サプライヤ技術情報の蓄積・活用、関係構築によって柔軟な調達先提案。

サプライヤの確立・BCP対応もサポート

お客様の既存サプライヤとの連携、お客様のご要望に沿った新規サプライヤ立ち上げも支援し、調達におけるリスク低減を実現します。

サプライヤ現地監査

化学エンジニアが現地に赴き、標準基準(QCD+EHS)で品質・供給力を厳格に監査。

新規サプライヤ立ち上げ

中印を中心としたグローバル網と化学の知見を駆使し、最適な新規調達先を迅速に開拓。

BCP対応

調達先の複数化・地域分散(中印プラスワン)とリスク検知により、安定供給体制を構築。

受託合成の流れ

調達・試作・製造・商用生産、すべてをワンストップでサポートします

-

Step1

- お問い合わせ

- お客様の課題やご要望をお聞きします。

目的化合物の情報、ご希望の数量、納期、品質など、どのような内容でもまずはお気軽にご相談ください。

-

Step2

- 秘密保持契約・情報開示

- 具体的なご相談に進む前に、秘密保持契約(NDA)を締結しその後、詳細な情報をご提供いただきます。

-

Step3

- 机上検討・概算見積

- 実現可能性と概算費用を迅速にご提示します。

お客様からいただいた情報をもとに、合成ルートの予備検討、技術的な課題の洗い出し、概算の製造費用、納期などを机上にて検討し、速やかにご提示いたします。

-

Step4

- 試作検討

- 最適な合成ルートを設計し、ラボスケールで実現可能性を検証します。

文献調査に基づき、精密有機合成技術を活かした効率的かつ安全な合成プロセスを設計します。目的化合物のみが決まっている初期段階から、商業生産を前提とした新規プロセス設計にも対応可能です。設計したルートに基づきラボスケールでの試作を行い、実現可能性を迅速に検証します。

-

Step5

- プロセス検討・スケールアップ検討

- ラボから実機生産へ。安全かつスムーズな技術移管を実現します。

ラボスケールで確立した合成ルートを、工業的な商用生産規模へスムーズに移行させるための検討を行います。商用生産を見据えたデータ取得を戦略的に行い、堅牢性と安全性を確立します。

-

Step6

- キロラボ製造・パイロット製造

- 量産化前の技術確立と品質確立を行います。

100Lから15,000Lまで大小様々な反応設備を活用し、量産化前の技術確立や品質確立を目的としたパイロット(小規模)製造を実施します。工程管理や品質管理で押さえるべき重要管理点を見極め、商用生産への移行に備えます。

-

Step7

- 製造確認・量産検討

- 商用生産に向けた最終確認と条件最適化を行います。

パイロット製造の結果に基づき、商用生産設備の適合性や製造条件の最終確認を行います。量産化に向けた詳細な検討(量産化設計、コストダウン検討、原料調達検討など)を実施します。

-

Step8

- 委託契約締結・ご発注

- 最終的な契約を締結し、製造を開始いたします。

量産条件、品質規格、納期、価格など、双方合意の上で委託契約を締結いただきます。お客様からのご発注に基づき、商用生産を開始いたします。

-

Step9

- コマーシャル製造

- 最新鋭の設備と徹底した品質管理で、高品質な製品を量産します。

確立されたプロセスに基づき、商用数量での量産を開始します。製造プロセスの最適化を常に追求し、お客様が必要な数量を最適なタイミングでお届けします。